機械加工大數據驅動下的無人化工廠 數據處理的核心價值與實施路徑

在工業4.0和智能制造浪潮的推動下,機械加工行業正經歷一場深刻的數字化轉型。基于大數據的無人化工廠,不僅是生產自動化程度的飛躍,更是數據驅動決策、優化全流程的智能生態系統。在這一體系中,數據處理扮演著“大腦”與“神經中樞”的關鍵角色,它將海量、多元、實時的生產數據轉化為可執行的洞察與指令,從而實現工廠的自主運行與持續優化。

一、無人化工廠中的數據源與特征

機械加工無人化工廠的數據覆蓋全生命周期與全要素,主要來源于:

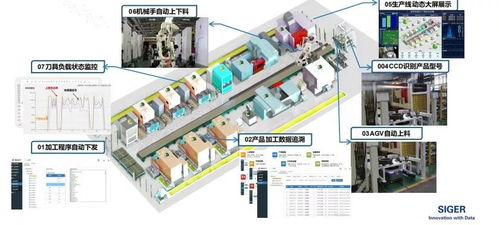

1. 設備層數據:數控機床、機器人、AGV等設備的運行狀態、工藝參數、振動、溫度、能耗等實時傳感器數據。

2. 生產層數據:工單信息、物料流轉、加工進度、質量檢測結果(如視覺檢測數據)、刀具磨損與更換記錄。

3. 環境與資源數據:車間環境溫濕度、能耗數據、物料庫存信息。

4. 管理運維數據:設備維護歷史、故障報警日志、供應鏈協同信息。

這些數據具有典型的工業大數據特征:體積巨大(Volume)、高速產生(Velocity)、種類繁多(Variety),且價值密度不均(Value)。

二、數據處理的核心環節與技術棧

實現數據價值最大化,需構建一個完整的數據處理流水線:

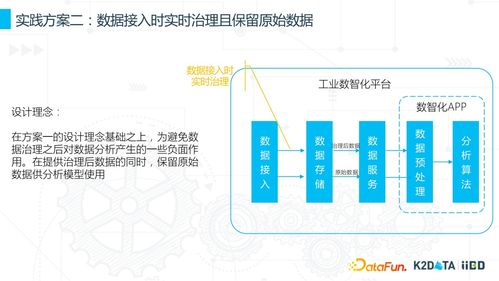

- 數據采集與邊緣計算:通過工業物聯網(IIoT)協議(如OPC UA、MTConnect)和傳感器網絡,實時采集設備數據。在數據源頭部署邊緣計算節點,進行初步的過濾、清洗和輕量級分析(如異常閾值判斷),以降低網絡傳輸負載、實現毫秒級實時響應。

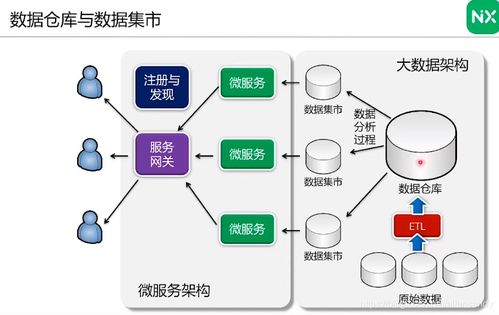

- 數據匯聚與存儲:清洗后的數據通過工業以太網或5G網絡傳輸至工廠數據平臺(或工業云平臺)。采用時序數據庫(如InfluxDB、TDengine)高效存儲設備時序數據,結合關系型數據庫(存儲訂單、物料等結構化數據)和對象存儲(存儲圖像、視頻等非結構化數據),形成統一的數據湖,為分析提供完整原料。

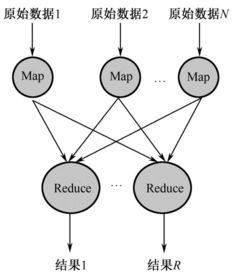

- 數據建模與分析:這是價值創造的核心。運用多種分析技術:

- 描述性分析:通過數據可視化看板,實時監控設備綜合效率(OEE)、產量、質量等關鍵指標。

- 診斷性分析:通過關聯規則挖掘、根因分析,定位質量缺陷或設備故障的根本原因。

- 預測性分析:利用機器學習算法(如隨機森林、LSTM神經網絡)對設備進行預測性維護,提前預警故障;預測刀具剩余壽命,優化換刀策略;預測訂單完工時間,優化排產。

- 處方性分析:在預測基礎上,通過優化算法(如強化學習)自動生成最優決策建議,如動態調整加工參數以提升良率、調度AGV實現最優路徑規劃。

- 數據反饋與閉環控制:分析結果與優化指令通過控制系統(如MES、APS)反饋給生產線。例如,自動調整機床的切削參數,或指揮機器人更換備用刀具,形成“感知-分析-決策-執行”的閉環,真正實現無人干預下的自適應生產。

三、面臨的挑戰與應對策略

- 數據質量與融合:多源異構數據標準不一,“數據孤島”現象突出。需建立統一的設備數據模型和數據治理規范,利用數據中臺思想進行整合。

- 實時性與可靠性:對關鍵工藝的調控要求極高的實時性。需強化邊緣計算能力,并構建高可用的數據管道與冗余網絡。

- 安全與隱私:生產數據涉及核心工藝機密。必須構建包含網絡隔離、數據加密、訪問控制在內的多層次工業網絡安全防護體系。

- 人才與知識:亟需既懂機械加工工藝,又精通數據科學的復合型人才。企業需加強內部培養,并與高校、研究機構開展合作。

四、未來展望

隨著數字孿生技術的成熟,未來的無人化工廠將構建與物理工廠實時同步的虛擬鏡像。數據處理將在數字孿生體中先行模擬、推演和優化各種生產方案,再將最優解下達給物理工廠執行,實現真正的“先驗性”智能制造。基于區塊鏈的數據可信共享,也將促進產業鏈上下游的協同優化。

結論:在機械加工無人化工廠的藍圖中,數據處理絕非附屬功能,而是驅動整個系統智能進化的核心引擎。只有構建起強大、高效、智能的數據處理能力,將數據流與生產工藝流深度融合,才能真正釋放無人化工廠的潛力,實現生產效率、質量與柔性的革命性提升,在激烈的全球制造業競爭中占據制高點。

如若轉載,請注明出處:http://m.jiedaxx.cn/product/34.html

更新時間:2026-01-06 04:23:48